合理科学的整体设计方案,是实现铸坯高质、高效生产的最基本条件。然而,要在设计上做到合理科学,并不简单。

板坯铸机定制两大难点

一方面,从钢包回转台到出坯辊道工艺布置,铸机的设计覆盖钢铁从液态凝固成铸坯的各道工艺环节,是一项复杂的系统性工程,因钢厂生产钢种、铸坯规格、冶炼条件等不同,导致铸机在设计上存在显著的个性化、多样化需求特征。

另一方面,相对方坯而言,板坯因其宽厚比大的形状特性,在生产时铸坯温度分布更不均匀、夹杂物与气泡的控制要求更严格,更易产生表面裂纹、角部裂纹等缺陷,对铸坯质量精准控制提出了更高要求。

破题,从方案开始

基于连铸领域四十年的技术沉淀和经验积累,中冶南方连铸公司围绕生产工艺的流畅顺行、设备通用性与高寿命设计、铸坯质量保证等共性需求,探索总结出了一套具有普适性的板坯连铸设计理念和方案。

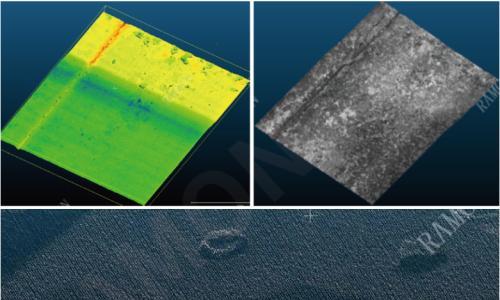

根据中间包与结晶器流场模拟,给出最佳的中间包控流装置形式与浸入式水口形状。

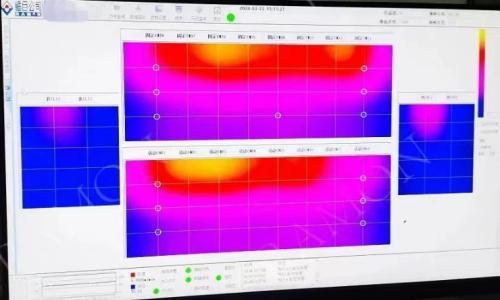

根据全流程温度场仿真,算出表层温度场变化规律,进而给出合适的二冷水配方与幅切形式。

基于电磁场与温度场耦合计算,得到最佳的结晶器电磁搅拌参数,以及板坯液芯形状与凝固终点,进而给出最佳的辊式电磁搅拌位置和参数。

立足以上设计理念,中冶南方连铸公司坚持客户需求导向,以铸机的安全平稳顺行为前提,聚焦高质量、高效益、高可靠性目标持续发力,聚焦细分客户的多样化需求,“量身定制”配套技术与工艺,实现铸机通用设计与个性化需求的平衡。

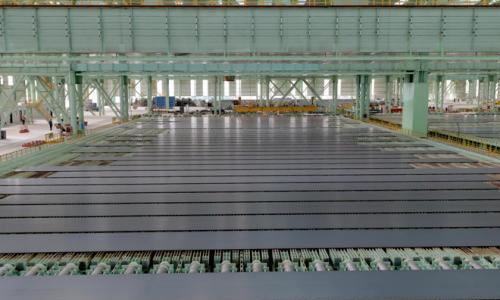

板坯铸机设计典型实例

武钢三炼钢2#铸机改造工程

为适应高品质、超低碳IF系列汽车板生产需求,项目要求将原R10.5m双流弧形多点矫直铸机就地改造为R9.5m双流直弧形板坯铸机。

中冶南方连铸公司重点针对热调宽结晶器、全板簧液压振动、辊列布置、扇形段、辊缝远程控制系统、二冷动态配水轻压下系统、液压系统等配套装备,做出个性化的改造提升。

仅停机60天,完成铸机全部改造,当月即达产达标。改造后铸坯质量大幅提高,汽车板改判率由3.91%降到1.64%;最高连续浇注258炉,月产20.2万吨,年产能可达235万吨/年。

产品规格:210/230/250×(800~1600)mm

东海特钢三流板坯连铸工程

为解决炉机匹配、生产断面及产量相互制约的矛盾,中冶南方连铸公司以传统双流板坯铸机的设备组成及结构形式为基础,在借鉴的基础上打破常规,针对中间罐流场、液压振动单元布置、辊列布置等配套装置进行革新与优化,设计出三机三流直弧型连续弯曲/矫直板坯铸机,为国际首创,实现了与大型转炉快速冶炼周期的灵活匹配。

项目建成后长期处于满负荷生产状态,工作拉速达1.70m/min,日产量超过9500t,超设计能力15%,通过中间罐热换操作,连浇周期达170小时,与大型转炉快速冶炼周期完美匹配。同时,铸坯表面无缺陷、内部质量优良可达1级,实现高品质带钢的稳定输出。

产品规格:180/200×(800~1250)mm

承德钢铁四流宽扁坯连铸工程

基于多流小型板坯的高效、高质量生产需求,中冶南方连铸公司集成传统板坯、大方坯连铸机的优势,首次开发出一种新型直弧形多流小板坯连铸机机型——直弧型宽扁坯铸机,为国际首创。

该机型创造性采用一体式大容量中间罐、板式组合结晶器,以及整体快换特殊设计的弧形段,既大幅提升设备维护便捷性,又为多炉连浇生产提供硬件支持,兼具钢种、断面适应性和灵活性强的优势。

铸机平均小时产量161.55t,平均连浇炉数30.39炉/浇次;铸坯合格率99.97%,内部质量良好,主要生产钢种:65Mn、Q235BB、低硅Q345BV、354QBV、加钛C510L等。

产品规格:165×400/450/525mm

印尼德信双流板坯连铸工程

因地理位置和自然条件带来的种种限制,中冶南方连铸公司基于经济性、功能性、稳定性、科学性原则,开展优化设计。同时,采取结晶器机器人加渣技术、结晶器漏钢预报等系列技术,为铸机的高质、高效生产打下坚实基础。

项目投产即达产,实际产能可达220万吨/年,超设计产能19%。

产品规格:210/230×1630mm

扫一扫关注微信

扫一扫关注微信