中国冶金报中国钢铁新闻网

记者章利军报道

今日的中国宝武马钢似一匹骏马驰骋市场,屡创辉煌——全球最大功率的45吨轴重运矿列车用车轮成为四大矿石供应商首选;国内第一条生产线制造的重型H型钢撑起美国夏威夷场馆和中国洛阳科技馆;冷轧高强钢和高速车轮伴随“复兴号”动车组飞驰雪域高原拉(拉萨)林(林芝)线;X80管线钢铺设在中哈、中俄、中缅、中乌、中东和西气东输石油天然气管线上……

马钢航拍全貌(陈亮摄)

党的十八大以来,马钢以习近平新时代中国特色社会主义思想为指引,在中国宝武的坚强领导下,勇于自主创新,勇于自我变革,勇于应对挑战,在绿色制造、智慧制造、科技创新等方面都取得了骄人的业绩,发生了翻天覆地的变化,为助力中国宝武成为全球钢铁业的引领者做出了应有的贡献。

自主创新H型钢市场竞争力国内第一、全球一流

为响应国家“一带一路”倡议,马钢积极抢抓市场机遇,与中国中车联合开展铁路车辆用钢设计、研发。

2015年,马钢技术中心型钢团队围绕耐候热轧H型钢力学性能、焊接性能、加工性能开展了攻关实验,几经努力,在满足上述性能需求的同时,使产品的耐候性能提高了40%,顺利通过铁科院验收和相关资质审核,全面替代了以往的低合金产品,使马钢国内铁路平板车大梁用耐候热轧H型钢市场占比达到90%。依托产品优越的性能和品牌优势,马钢还在中国中车的大力支持下,为非洲国家量身定制了时速120公里、80公里铁路客车、铁路货车新车型用耐候热轧H型钢。

马钢重型H型钢生产(张磊摄)

马钢重型H型钢锯切(张磊摄)

2017年5月31日,马钢铁路用钢托起了被誉为“世纪之路”的肯尼亚蒙内铁路。蒙内铁路全长约480公里,年设计运力2500万吨,是第一条采用中国标准、中国装备、中国设计、中国技术的海外项目。同时,与之配套的车辆也是中国生产、制造、组装的。为了确保蒙内铁路安全、高效、优质建成,马钢技术中心型钢团队积极参与工程建设,与设计、施工等各单位通力合作,开展铁路车厢、支架和平板车用耐候热轧H型钢等多项技术创新与科研攻关,先后攻克了铸坯表面裂纹、轧钢易产生翘皮等难关,最终牵手马钢长材事业部完成蒙内铁路150辆重载铁路平板车交付任务。

马钢长材事业部大H型钢生产线(张磊摄)

近年来,通过自主创新,马钢H型钢性能获得全面大幅提升,负20摄氏度横向低温韧性满足美国石油协会APIRP2A11类钢材需求,耐低温热轧H型钢满足俄罗斯亚马尔北极天然气项目和纳伯斯石油钻井项目对用材负45摄氏度低温韧性要求。同时,马钢H型钢产品在国内高层建筑、桥梁、隧道、堤坝、电力等用钢领域始终保持高市场占有率,并占据我国海洋石油平台用钢市场超过六成份额。

马钢重型H型钢检测(张磊摄)

此外,马钢研发的H型钢还在一次强台风袭击下有力支撑住厦门会展中心,并以抗震、抗风、抗弯的优越性能托起北京奥运场馆、中华世纪坛、国家大剧院、港珠澳大桥等雄伟建筑。

不断进取争做全球轨道交通轮轴的引领者

马钢是我国最早生产车轮的企业。经过60多年的发展,马钢形成了以铁路运输、轨道交通用钢和客、货全系列车轮轮箍为主,以工程机械、石化等为辅的产品体系。马钢轮轴系列产品广泛应用于铁路运输、港口机械、轻轨列车、工程机械、石油化工、船舶制造、能源开发、航空运输、国防建设等领域。尽管这些成就可圈可点,但马钢人心中始终有一个遗憾,这就是在时速250公里、350公里的中国高铁市场领域,马钢车轮一直处于替补状态,无法全面入围。

马钢交材职工正对发往德国的火车轮对进行检验(陈亮摄)

在工信部、安徽省省委、省政府的大力支持下,马钢于2013年9月份建成了第一条可实现年产12500套轮轴的生产线。依托工艺创新和先进技术消化、吸收,马钢轮轴打开了澳大利亚、坦桑尼亚、印度尼西亚市场,掌握了EN、URC和俄罗斯标准的轮对生产,取得了IRIS(国际铁路行业标准)、ISO9001认证、AAR(北美铁路协会)产品认证证书和欧盟铁路认证。

马钢交材职工正对发往韩国的车轴进行吊装(陈亮摄)

2014年6月份,马钢在国家发改委、安徽省等的支持下,收购世界轮轴四大企业之一的法国瓦顿公司。该公司有着100多年设计、生产铁路用车轮、轮轴、轮对及车轴产品的经验,可根据客户不同需求提供高性能、高质量的产品,如高速、重载、低噪音、低应力等产品,每年在市场上至少能获得7万吨至8万吨的轮轴、轮对订单。同时,该公司拥有超过40年高速铁路轮轴产品研发、生产和运用的成熟经验,是高速列车TGV轮轴产品的先驱,其研发的动车组车轮曾创下时速574.8公里的最高纪录。

2014年7月15日,中国高铁技术发展研讨会在马钢召开。会上,来自轨道交通、机车车辆、科研院所、有关铁路局等单位的150余名专家为马钢研发高铁车辆建言献策、支招把脉,为马钢尽快开发高速车轮提供了一条路径。

马钢交材职工正对轧制的车轮进行检验(陈亮摄)

在国家发改委、科技部、安徽省的大力支持下,在科研院所专家的积极指导下,在中国铁路总公司、铁科院、中国中车的大力帮助下,马钢高速车轮研发驶上了快车道。2017年6月20日,搭载马钢高速车轮的两列“复兴号”中国标准动车组在京沪高铁正式双向首发,标志着我国铁路技术装备水平进入一个崭新时代;同年7月份,作为德国铁路公司在亚洲DDP(点对点直接供货)采购的第一单,马钢轮对正式供货德国铁路公司。2017年,马钢量产时速350公里的动车组车轮4800片,占据全国市场50%左右的份额。

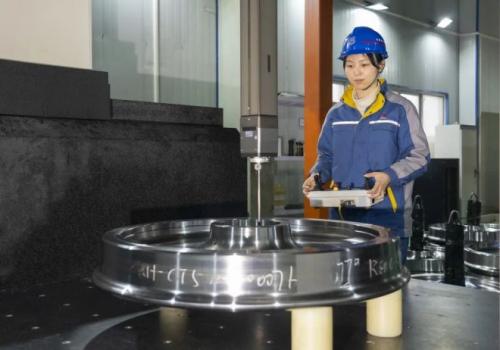

马钢交材检测人员正对应用在时速350公里复兴号动车组上的高铁车轮进行三坐标测量(陈亮摄)

近3年,马钢时速350公里“复兴号”车轮服役运用超过140万公里,并荣获2019年世界制造业大会创新产品金奖;高速车轴获得法铁准入资质;时速200公里准高速车轴、城轨地铁车轴通过韩国认证;英标A3T材质车轴填补国内空白。2022年3月份,马钢自主研发的2列120片时速350公里“复兴号”高速车轮发往客户,由此标志着马钢率先在高铁国产化应用方面实现零的突破,中国高铁真正穿上了国产“跑鞋”。

智慧制造把更多钢铁产线送上“云”端

2017年,在马钢和上海万鸿国际公司共同主办的“精彩有你,2017年彩涂用户产品交流会”上,由马钢自主研发的机器人在9秒钟的时间里,就将90斤重的套筒灵活自如地安装到卷取机上,直接替代过去2名工人需要手工搬运完成的繁重劳动。参会的全国85家企业、近200名代表观看后都赞不绝口。这仅仅是马钢提高产线智能水平,降低工人劳动强度,推动工业机器人集成运用的一个缩影。

中国宝武马钢集团在对冷轧镀锌产品进行发货(陈亮摄)

近两年来,马钢积极应用大数据、互联网、信息化、智能化等先进技术手段,推进科学现代化管理水平,建成了国内全流程高集中度的钢铁企业铁前集控中心。

在马钢运营管控中心,职工正密切关注生产运行情况(陈亮摄)

马钢运营管控中心,集制造、物流、设备、能源、环保、应急、安保综合信息及现场视频为一体,是多专业信息集成、多业务协同管理的综合平台,实现了五部合一、合署办公、统一调度,全面提升了管控效率。同时,马钢在宝武体系内首次采用视频云的方式,实现资源共享、运行高效、统一标准的视频服务,实现从原料进厂、生产制造,到成品出厂的全业务链贯通可视化。马钢炼铁智控中心,运用多项行业首创技术,建设了覆盖铁前原料、焦化、烧结、球团、高炉各工序的集中操作和一体化决策平台,能够促进铁前技术整合,打破组织边界,加强工序协同,提升本质安全,为铁前系统运营效率的提升提供坚强支撑。

中国宝武马钢原料场(陈亮摄)

随后,马钢热轧智控中心、冷轧智控中心、交材智控中心、长材智控中心、特钢智控中心相继披上“云”彩。随着5G迈向商业、工业应用,万物互联正在从愿景变成现实。敏锐的马钢人捕捉先机,顺势而为,把更多的钢铁产线送上了“云”端。

马钢冷轧总厂无人智能成品库(陈亮摄)

2022年8月31日,马钢践行宝武“拟人化”方式,实现首批40名“宝罗”员工正式上岗,行业首创“RaaaS”(Robot as a Service,保罗即服务)服务模式上线运行。

目前,马钢上下牢记习近平总书记的嘱托,以深化供给侧结构性改革为主线,着力提升治理体系能力、业务竞争能力、持续改进能力、现代管理能力、改革创新能力,借助央企大平台和超亿吨宝武钢铁生态圈资源,依托马钢现有优势,以更大力度全面融入长三角一体化以及宝武“一基五元”战略,打造后劲十足大而强的新马钢,为把马鞍山打造成安徽的“杭嘉湖”、长三角的“白菜心”,为建设经济强、百姓富、生态美的新阶段现代化美好安徽贡献智慧力量。

马钢智园(陈亮摄)

扫一扫关注微信

扫一扫关注微信