完成人

何文艺、彭毅、刘作华、王绍东、薛楠楠、张林、叶露、杨兵、张小兵、陶长元、陈燕、申彪、郝建璋、罗以超、李月鹏

完成单位

攀钢集团攀枝花钢铁研究院有限公司、攀钢集团成都钢钒有限公司、攀钢集团钒钛资源股份有限公司、攀钢集团工程技术有限公司、重庆大学、武汉科技大学、成都先进金属材料产业技术研究院股份有限公司、钒钛资源综合利用国家重点实验室

研究背景

钒是我国的优势战略资源,是发展现代工业、现代国防不可缺少的重要材料。中国是钒资源大国,储量、产量均居世界第一;其中攀西钒资源得天独厚,钒资源储量占全国63%。目前全球88%的钒来自钒钛磁铁矿—钒渣提钒流程,已工业化的钒渣提钒技术有两种,但均没有解决绿色制造、高品位氧化钒与低成本生产的难题。

传统的钠盐提钒工艺是应用最早、也最成熟的提钒技术,但在人们对美好生活越来越强烈的绿色发展需求下,该工艺存在:高钠高氨氮废水处理能耗高、废硫酸钠难利用、固废总量大、辅材消耗量大、生产成本高等难题,全行业采用该工艺每年产生310万m3高盐废水、170万吨提钒固废,消耗1.25×107GJ能源,排放340万吨二氧化碳,这是制约全球钒产业高质量发展的瓶颈问题。

另一种是俄罗斯石灰提钒工艺,因所得产品品位低,仅90%~94%,不能满足市场对高质量氧化钒的需求,目前仅Evraz公司图拉钒厂使用。进一步提纯制备高品位氧化钒产品,同样存在与钠盐提钒工艺相似的废水处理和成本高的难题。

此外,国内外研究了各种绿色提钒工艺,但因存在各种问题,多处于实验室研发或规模验证中,尚未实现大规模产业化。

综上,亟需开发新的钒渣提钒工艺,解决绿色制造、高品位钒产品与低成本生产的全行业共有的难题。

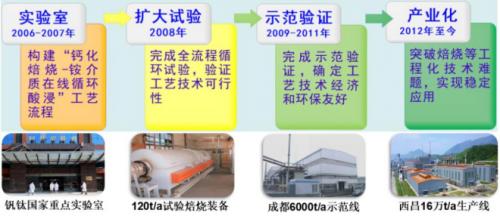

研究历程

2006年,鞍钢集团攀钢研究院先后与重庆大学、武汉科技大学等联手,以国家“十一五”科技支撑计划为依托,针对传统钠盐提钒工艺和石灰提钒工艺存在的问题,基于源头减排的顶层设计思路,通过理论分析和大量实验室试验以及年处理120吨标准钒渣全流程扩大试验,构建了“钒渣钙化焙烧—铵介质在线循环”提钒新工艺;以6000吨钒渣/a清洁提钒示范线为平台,完成了工业规模的全流程试验验证和技术经济评估,确定了工艺技术的可行性。在此基础上,设计新建了年处理16万吨钒渣的攀钢西昌钒制品公司,攻克了焙烧黏结和浸出装备研发等工程化技术难题,成功实现新工艺产业化转化;同时,从末端治理和高值资源回收的角度,实现了废弃物中锰、铁、钒资源有效利用,最终形成了钒资源绿色高效利用系列关键技术。

主要创新性成果

1.原创提出基于源头减排的攀西钒资源绿色高效提钒工艺

项目分析发现,传统提钒工艺中钠盐等碱金属化合物易溶于水,在水系统“易进难出”,无法有效排出是废水难处理和固废多的根源;进一步推广到碱金属盐类,也存在类似问题;其次,由于碱金属盐活性强,高温焙烧副反应多,导致用量大,以致最终固废种类多、量大且难处理。制取高质量钒产品需要使用铵盐作为沉淀剂,但同时也带来了高氨氮废水处理成本极为高昂和无法回用的难题。

(1)提出了以非碱金属化合物作为焙烧添加剂的新方法,揭示了钒渣钙化焙烧物相转化规律,建立了适合大部分含钒物料的钙化焙烧技术,焙烧添加剂石灰石(CaCO3)单耗较传统钠盐工艺纯碱(Na2CO3)用量大幅降低,实现源头减量57.26%。

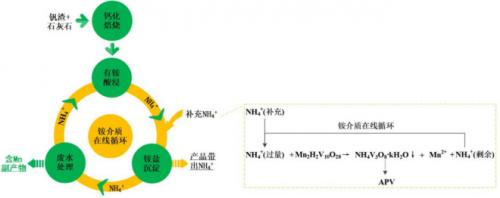

(2)阐明了铵对钒浸出稳定性的影响规律,首创了铵盐沉钒-废水石灰中和-铵介质在线循环技术,制备了高质量钒产品、解决了含氨废水的低成本处理和循环利用难题,突破了传统石灰提钒工艺不能制备合格产品的限制。

(3)构建了“钒渣钙化焙烧—硫酸浸出—铵盐沉钒—铵介质循环利用”新工艺,突破了传统提钒技术无法兼顾绿色、高品质和低成本生产的技术瓶颈,在国际上首次实现了废水低成本零排放。

2.首创“缓释热控温-无黏结焙烧”通用技术

钒渣焙烧过程中常常出现物料黏结现象,往往导致钒转化率下降,严重者设备无法正常运行。业界普遍认为,焙烧过程生成的低熔点钒酸盐是液相的主要来源。因此,传统方法是在入炉料中配加提钒尾渣,通过降低熟料中的钒酸盐总量来避免黏结。但在新工艺产业化过程中,由于工艺特点无法实施上述技术,因此须从原理机制上创新,另辟蹊径解决上述难题。

(1)通过理论研究和大量试验,阐明了造成焙烧过程频繁粘窑结圈的主要原因是含钒物料在特定温度范围迅速氧化并与添加剂化合,短时间内集中释放巨大的反应热,因来不及散热形成“料温升高—快速反应—集中放热—料温升高”连锁反应,最终导致物料温度过高,出现大量液相物质而发生物料烧结,并黏结在窑壁上形成结圈,阻止了氧气进入颗粒内部反应,钒转化率明显降低。

(2)开发了配加惰性熟料-吸收反应热-控温焙烧技术,并进一步揭示了熟料中高价钒在尖晶石氧化过程中的催化作用,解决了工程化过程的物料粘窑结圈难题,钒转化率由83%以下提高到88%以上,保证了焙烧作业稳定受控,焙烧工序处理能力大幅度提高,回转窑利用系数提高到0.33t/(m3*d),达到了行业领先水平。

3.开发出恒pH选择性强化浸出钒技术及装备

因攀西钒钛磁铁矿中磷含量高的禀赋特点,钒渣焙烧所得熟料浸出过程中,部分磷随着钒的浸出进入溶液,当磷含量较高时,会降低钒的沉淀率,影响五氧化二钒及钒铁、钒氮合金产品质量,添加到钢材中将降低钢铁的塑性和冲击韧性等,所以在酸性条件下选择性浸出钒和抑制磷的浸出,是提钒的关键技术难点之一。

(1)揭示了钙化焙烧熟料中钒磷溶解规律,开发出恒pH选择性浸出技术及自动加酸装备,突破了选择性浸钒抑磷的技术难题,钒产品质量达到行业标准。

(2)建立了钙化焙烧熟料恒pH硫酸浸出动力学模型,开发了提高初期搅拌强度、强化浸出动力学条件的技术及关键装备,钒的浸出率提高到97%以上。

4.构建提钒废弃物资源化高值化利用技术

基于顶层设计思路,在固废总量大幅度减少的基础上,再结合提钒尾渣和废水的成分特点,对尾渣中的铁、锰、钒等有益元素进行资源化利用研究,对提钒废水中锰资源进行回收的研究,开发了提钒尾渣资源化利用技术、电解法处理沉钒废水回收金属锰技术,实现了废弃物全量化利用。

(1)发明了提钒尾渣浮选分离石膏-富铁料制作炼钢造渣球技术,实现了提钒尾渣的增值利用。提钒尾渣经浮选分离后,所得富铁料铁含量富集到40.80wt%,硫含量降低到0.28%,满足制作炼钢造渣球对尾渣的成分要求。

(2)发明了低锰浓度提钒废水电解回收金属锰技术,电解后的阳极液可直接返回浸出循环利用,解决了废水处理产生的固废石膏渣问题,回收金属锰的价值抵消了电能的投入,实现了零成本废水处理。

应用情况与效果

1.产线应用及效果

基于本项目而建的攀钢西昌钒产线(见图3),自2012年运行至今,生产稳定受控,所得五氧化二钒产品品位>98%,钒收率提高到84.10%,产量超设计产能32%,废水实现低成本零排放,固废实现资源化利用,首次在全球钒行业实现了绿色制造。2018年-2021年6月新增产值67亿元。2021年,攀钢钒钛上市公司以46.11亿元100%收购西昌钒制品,实现了技术创新到现实生产力的转化。

2.技术先进性对比

项目共获得中国发明专利授权17项,实用新型专利授权2项,并在俄罗斯、南非、新西兰等主要产钒国获得发明专利授权16项;制订1项行业标准;发表21篇论文;形成了具有自主知识产权的专利集群保护体系,1项主专利获2013年纽伦堡国际发明博览会金奖,2项主专利获得中国专利优秀奖

与传统工艺相比,本工艺所得产品V2O5品位高,钒收率达到了领先水平,辅材消耗量减少了51.40%,综合能耗降低了33.18%,碳减排了62.88%,废水处理副产固废减量了52.38%,提钒尾渣实现资源化利用,加工成本最低,很好地解决了绿色制造与经济效益的矛盾。

技术研发过程形成的成果获得3项四川省科技进步奖一等奖。2016年,项目成果参加了国家“十二五”科技创新成就展并获得好评。

2020年12月12日,钢协组织对本项目成果进行了评价,由包括5位院士在内的11名行业专家组成的评价组,认定“技术成果已在18800tV2O5/a清洁提钒生产线稳定运行6年,经济、社会效益显著。项目成果核心技术达到国际领先水平”。

2021年,攀钢西昌钒制品公司成为中国钒行业唯一入选国务院国资委国有重点企业管理标杆创建行动管理标杆企业。

项目研究成果适用于全球以钒渣为原料的钒生产企业,具有很好推广应用前景,对于其他含钒物料也有较大的适应性。该技术推动我国钒产品的绿色制造技术从“跟跑、并跑”转变为“领跑”。

扫一扫关注微信

扫一扫关注微信