完成人

李麒、李世平、杨大雷、樊建成、刘珧、阳建宏、李杰、朱献忠、郭亮、赵刚、龚敬群、罗云东、刘晗、徐钢、王建宇

完成单位

宝武装备智能科技有限公司、宝山钢铁股份有限公司、宝武集团中南钢铁有限公司、广东韶钢松山股份有限公司、北京科技大学、上海金艺检测技术有限公司

立项背景

上个世纪,宝钢引进、消化及完善点检定修制,持续引领中国设备管理水平30余年。

在高质量发展的今天,设备数据在线率不足1%、定性点检标准占96%、周期检修项目占70%以上、点检人员配置居高不下、能源环保压力高企等,表明以点检定修制为代表的设备运维技术发展遇到了瓶颈。

国内外钢铁同行也进行了设备运维发展的探索和实践。如美国大河钢厂,建立基于云的超级计算服务,安装超过5万个传感器,探索预知维修。新日铁住金引进人工智能数据分析平台(DataRobot)提供云计算的合并数据分析环境,提高设备维护效率。新日铁名古屋制铁所在线监测的设备1253台,监测的结果为制定检修计划和内容提供直接依据。三一重工以工程机械为对象,开展全生命周期运营管理,运用实时监控与分析、设备故障维修、预测性/预防性维护等,单台设备潜在提升收入可达10%-50%。

从技术发展现状来看,基本是在某类设备或某条生产线上的点状智能化应用,尚未实现全流程、全工序、跨地域、跨空间的广泛、深度数智应用。

钢铁企业从设备连接维度存在设备感知手段薄弱、高频数据处理困难、多源多维数据难融合、信息孤岛众多等问题;在预警诊断和决策上存在状态识别效率低、诊断准确性差、劣化趋势无法把握、维检决策可靠性低、经验转化知识困难等问题;在同类设备、同类产线设备运维对标中存在设备术语不统一、故障描述不一、设备颗粒度不一、设备表征数据无序、数据处理差异大等问题;现有的设备运维方式不支持智能运维的大范围推广应用,也缺乏智能运维的人员队伍。

解决上述问题是一项极具挑战性的复杂系统创新工程!

关键技术和创新点

本项目认为设备运维从“感官判断、经验决策”向“数据判断、知识决策”的转化是设备智能运维的核心。本项目以此为总体思路开展设备智能运维技术的系统创新。

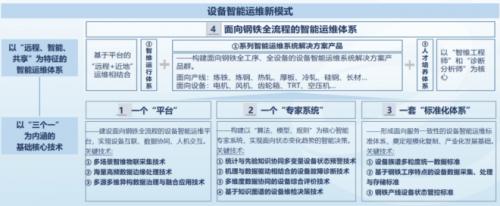

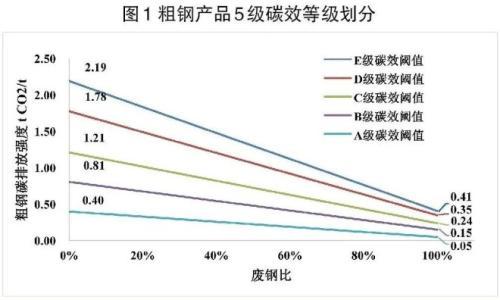

围绕设备智能运维,形成了以一个平台、一个专家系统、一套标准化体系为核心技术架构、面向钢铁全流程的智能运维体系为载体的技术路线,共有四方面技术创新内容(见图1):

创新点1:面向钢铁全工序的智维云平台

面向钢铁全工序的设备智能运维平台。平台支持海量设备联接,以‘云-边-端’架构设计,支持智维生态协同、数据流动与知识创新赋能(系统架构见图2)。涉及关键技术较多,其中3项尤其具有行业特色和创新性。

1.多场景智维物联采集技术

针对钢铁设备数采场景复杂,环境高温、高湿、多粉尘,设备种类多差异大等特点,研发和应用了一批专用智能数据采集装置和大规模应用的低成本传感器满足了钢铁工业设备多场景数据采集需求;并通过多种物联网络通道技术融合研究,解决复杂环境下数采“最后一公里”问题。

2.海量高频数据边缘处理技术

钢铁设备数据量大,但数据价值密度低。通过研发系列算法和数据处理工具,在边缘端运用高频并发计算、工业特征工程等系列技术,解决了数据清洗、处理、特征提取问题,实现边缘快速降频、实时计算应用。同时开发系列无代码、可视化编程工具,实现现场高效人机交互,解决了现场边缘侧海量高频数据的传输、清洗、处理问题。

3.多源、多维、异构数据融合应用技术

设备数据呈现异构、多源、多维的特点,难以综合应用。项目应用了CMDB技术来构建设备BOM及主数据,采用TSDB和集中分布式大数据Hadoop技术来处理海量实时动态时序数据和工艺控制数据,采用MongoDB处理半结构化数据,通过流式计算平台对数据进行归一化、校对,构建智维知识图谱来实现维护经验建模,通过研发工业数据融合技术实现了设备多类数据包容处理,使得设备数据得以跨设备、跨系统、跨产线应用。

创新点2:面向状态变化趋势决策的智能专家系统

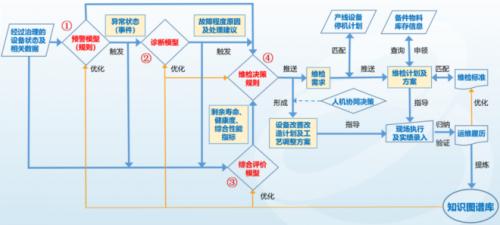

构建面向状态变化趋势、人机协同的专家系统。以系列算法、规则、模型为核心,实现状态识别、故障定位、维检方案推送、结果验证闭环、知识提炼汇聚的全过程决策智能化(见图3)。涉及4项关键技术。

1.统计与先验知识协同的多变量设备状态预警技术

针对设备状态个性化发展变化的特点,结合对设备机理的理解,建立设备状态动态数据统计模型,根据不同工况的状态数据训练出报警阈值,实现自适应综合预警。不但支持各类阈值类报警,还支持趋势报警,及包含工艺逻辑的边缘规则预警,实现复杂场景、多变量耦合等情况下的异常状态综合预警。

2.机理与数据驱动相结合的设备故障诊断技术

面向钢铁设备复杂工况、负载多变、状态变化耦合因素多、表征非线性等特点,利用算法工具将经验数据化,将先验知识纳入模型,再结合大数据技术应用,提高案例学习效率,加速设备诊断模型的开发与调优,最终实现故障诊断的智能化、精准化。

3.多维度数据协同的设备综合评价技术

融合设备属性、运行状态、工艺过程、维检过程、运维履历、同类故障特征、负荷累积等多维度数据,结合AI算法、专家经验知识,动态调整非线性权重系数,形成设备综合评价系统模型,对设备健康度及相关性能指标作出综合性评价。

4.基于知识图谱的设备维检决策技术

通过多种维检决策知识图谱的开发与迭代,指导异常事件与维检需求逻辑关系的梳理,形成维检决策规则,嵌入平台运维决策环节,推送最优的维检对策,提高维检项目的针对性、有效性。

创新点3:面向服务一致性的设备智能运维标准体系

将单一基地的个性设备技术转变为全行业的工序共性技术,实现了设备数据与技术规范的一致性、解决了设备运维过程的数字化闭环,实现同类设备、同类产线统一标准、统一管理。涉及3项关键内容。

1.设备族谱多粒度统一数据标准

解决设备名称不统一、设备故障原因描述各异、设备粒度不一、设备表征数据无序等问题,实现设备术语统一、颗粒度统一、数据表征统一。

2.基于工序特点的设备数据采集、处理与存储标准

规范了设备数据的采集和处理过程,解决了同类设备之间数据互理解和互操作问题。

3.钢铁产线设备状态管控标准

解决各钢企设备运维标准不一、运维质量不一、检修过程与验证方法不一的问题,通过制定统一运维标准、运维质量评价标准、检修与验证标准,实现对多地域同类产线、同类设备高效一致管控。

创新点4:构建面向钢铁全流程的智能运维体系

为了最大限度释放技术创新红利,实现极致专业化基础上的规模效应,项目也在业务流程和职业体系方面形成创新,包含3项创新内容。

1.面向钢铁全工序的智能运维系统解决方案群

依托宝武丰富场景和行业专家,形成了一系列面向钢铁全工序的智能运维系统解决方案,包括工序概况、智维目标、智维设计、监测技术应用、运维技术应用、全量数据应用、模型迭代升级等内容,具备了大规模、快速复制条件。

2.基于平台的近地与远程运维相结合的智能运维运行体系

以100%平台预警、100%线上工作为目标,近地与远程结合,前、中、后台一体,依托平台对多地域、同类产线、同类设备进行集中管控,所有管理在线、所有决策智能、所有资源共享,塑造全新智能运维运行体系。

3.以智维工程师与智维分析师为核心的智能运维人才培养体系

创新智维工程师、智维分析师为主体的智能制造新职业体系,并配套完善人才培养机制,为设备智能运维的可持续发展奠定人才基础。

通过项目研究,形成标准11项(其中2项国家标准,9项企业标准),专利88件(其中授权发明专利18件,授权实用新型13件,在审查发明专利57件),软件著作权9项,论文16篇,论著1部,覆盖项目全部核心技术。

与国内外水平的比较

在钢铁行业和设备运维领域,通过对监测设备数、监测数据项、数据频度、设备覆盖率、预警、诊断准确率、覆盖范围、运维体系等方面进行对比分析,本项目智能运维整体水平为国际领先。

经成果查新,项目具有新颖性;中国金属学会组织成果鉴定结论,项目成果达到国际领先水平。

创新效果

目前,项目成果已在中国宝武十五大生产基地及多元产业多家单位部署应用,并已扩展至集团外生态圈(如涟钢、宁钢、鞍钢鲅鱼圈等)。累计接入900余条产线、设备超33万台,计划3年内接入设备超百万台,见图4:

在产线类设备上,已集中热轧、高线、冷轧等数十条主产线。其中马钢2条热轧集中管控后,21年产量创历史最佳,产线故障时间为近3年最少;其他产线集中管控后也分别取得良好效果;随着同类产线数量增加,设备资产效率、人事效率和管理效率将大幅度提升。

在通用类设备上,以风机为例,近5000台风机集中管控后预警和诊断准确率均超90%,点检负荷、检修负荷持续下降近三分之一,随着同类设备数量增加,规模效益更为可观。

项目直接经济效益达到5.4亿元(项目成员单位内),间接效益17亿元。实现了超大规模的工程化应用,项目相关技术为钢铁行业设备运维的转型变革提供了坚实的理论基础和技术保障,具有完整知识产权,关键技术自主可控。

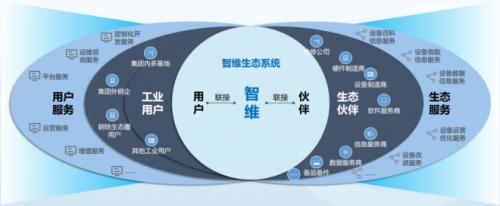

我们愿与所有钢铁人一起,共同推动、共同进步,积极打造智能运维生态系统(见图5),让智能运维成为钢铁行业设备管理的中国创造。

扫一扫关注微信

扫一扫关注微信