本报记者李巍通讯员贺文婷

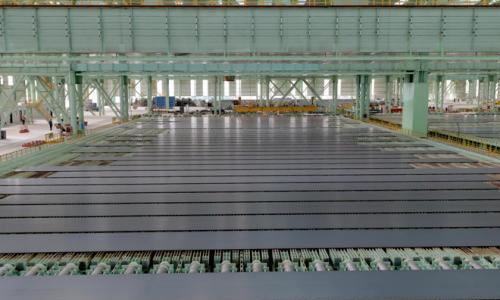

11月10日,在河钢集团张宣科技全球首例氢冶金示范工程主控室,该公司计控中心副主任李全钢正聚精会神地观察氢冶金智能控制系统界面,各类设备的监测信息和运行状态一目了然。

“这是数字孪生技术赋能下的‘虚拟产线’,以此指导实际操作,可以让生产变得更加‘智慧’。”李全钢说。

全球首例120万吨氢冶金示范工程是钢铁行业的一个示范工程,创新应用以焦炉煤气为还原气体的氢冶金设备系统、工艺系统等,但系统的管理、操作、运维可参照、可借鉴的案例有限。张宣科技充分发挥低碳冶金关键核心技术等优势,以智能化支撑氢冶金成本控制、质量提升不断取得新突破。

数字孪生系统具有先进检测技术、模型技术、大数据技术、云计算技术的集成开发和应用等功能,能够以安全高效的数字化解决方案辅助现场的管理和操作人员熟悉、模拟、操作、维护生产系统。

“其实,数字孪生就是在计算机网络和虚拟现实环境中为设备或系统创造一个同步数字版的‘克隆体’。在该环境中,还可以通过大量实时数据预判生产异常和后续生产趋势。”李全钢介绍。

在搭建氢冶金示范工程的数字孪生系统过程中,该公司创新采用艾默生DeltaV系统+FF现场总线技术,实现氢冶金示范工程全部自动化远程控制。为提高生产效率、产品质量并实现生产溯源,该公司还积极开发了基于MES(制造执行系统)、SAP(数字化转型管理系统)的生产、物流、质量业务信息化系统,搭建基于工厂一级、二级系统的数字孪生系统,开发针对特定设备、工艺的智能化数学模型,结合大数据分析、数据挖掘和工业互联网技术实现设备和工艺过程的在线、远程监测及预警。目前,该公司已建立加热炉、换热器、预热器、冷却和清洁、压缩机、燃烧、冷却塔、竖炉、外部冷却器9个数字模型。

数字孪生技术赋能下的“虚拟产线”,利用实时数据对整个生产工艺流程进行模拟和映射,对氢冶金生产带来的便利影响清晰可见:脱氧球团金属化率可在线预测;工艺过程发生偏差时及时提示;移动端可远程实时监控DRI(直接还原铁)产品的生产率和质量……

“这一智能驱动生产服务平台的构建,为氢冶金示范项目插上了智能化翅膀,大大提高了产品质量。目前,DRI产品各项指标达到一类标准,关键质量指标金属化率持续保持在94%以上。”李全钢说,“下一步,我们将借助大数据和智能算法,以虚控实,为产线实现精准智慧决策提供技术支撑。”

《中国冶金报》(2023年11月28日03版三版)

扫一扫关注微信

扫一扫关注微信