本报记者孟祥林通讯员王晖

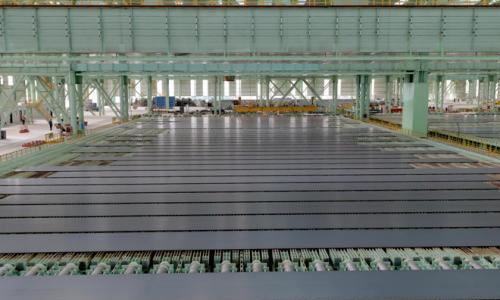

4月21日,鞍钢集团攀钢西昌钢钒公司炼钢厂现场生产热火朝天,机器轰隆,钢花飞溅,中控室里的“钢铁大脑”正通过数据采集、建模和算法代替人脑,精准地监控指导着整个生产流程。这让该炼钢厂彻底告别了传统的生产方式,节省了25%的人力,生产效益提升了2.4倍,一年可为企业降本增效1700万元。

“钢铁大脑”上线

对人的依赖度降低

在攀钢西昌钢钒炼钢厂内,与一系列物理、化学变化同步进行的是大量数据的产生和沉淀。过去,这些数据由人工收集后输入电脑,一年多达几个TB(万亿字节)的数据被储存起来,却未被有效利用。

而今,通过对大数据的开发,数据“活”了。该炼钢厂生产中产生的各类数据经采集后,即刻便传输到阿里云端、现场电脑端、积微物联生态大屏以及手机App上;前期的数据经过分析再反馈到后期的生产中,不断地校准数据、修正参数,优化生产、降本增效,最终实现智能化炼钢。这个将大数据激活实现智能炼钢的创新变革项目被称作“钢铁大脑”。

“钢铁大脑”究竟如何改变传统生产?专业人士介绍,生产现场以钢铁料消耗项目(“AI炼钢”)和智慧表检项目作为试点。对于传统的钢铁料消耗工序,加入铁水中的废钢、合金等原料的性质和组分数据需要有专人盯着,再根据数据推算加入量,对人的经验和注意力要求极高,且稍有差池就会影响产品的质量。现在,该炼钢厂通过大数据平台对高质量数据进行分析,由数据来“决定”原料加入量。对于智慧表检项目,传统模式是由人工对轧制出来的钢板成品进行表面检测,判定其是否符合客户要求的交付标准,耗时费力。采用大数据手段后,机器进行系统学习后就可以接入生产流程进行检测,然后自动输出检测报告,人工仅需进行简单的复核即可。

“‘钢铁大脑’上线后,生产过程对人的依赖程度明显降低,许多工序可以放心交给机器,员工不再像过去那样辛苦了,工作也得到了优化……”西昌钢钒炼钢厂一线职工们这样介绍大数据的效果。

集三方之力

扮演好“夹层”角色

这场创新性极高又兼具复杂性的项目,是经积微物联、攀钢、阿里云三方决策层、专业人士以不惧改变、勇于碰撞的精神,经过了一段时间的“磨合”才得以落地的。

2018年,积微物联与攀钢、阿里云签署战略合作协议,由阿里云将AI、大数据、算法、云计算等新技术落地应用到西昌钢钒炼钢工序,以实现在线智能炼钢,积微物联则扮演“夹层”角色,联合两方力量,共同完成整个“钢铁大脑”项目。

积微物联如何扮演“夹层”角色呢?积微物联相关负责人在谈到项目初期的“障碍”时说:“刚开始准备合作的时候,我们发现阿里云的数据工程师与攀钢的技术员很难实现有效沟通,阿里云阐述他们的数据、模型、算法等概念,而攀钢生产现场的职工几乎听不懂,还常常质疑技术落地的可行性。而作为中间的‘夹层’平台,我们负责把项目运行中的专业内容解释给两方的人,最后的结果也证明我们做到了!”

积微物联脱胎于传统钢铁企业,又通过学习新技术,发展成为集智能仓储、智慧物流、智能加工、在线交易、供应链服务等为一体的创新型产业互联网平台企业,因而它既能理解大数据的原理,又熟悉炼钢工艺的关键要点,于是成为了攀钢和阿里云这两个企业之间最合适的“黏合剂”,有效发挥了“夹层”作用。

积微物联大数据中心工业大数据总监李早立说:“我们把生产中沉淀下来的数据通过大数据平台进行分析之后‘喂’给机器,机器用它的深度学习能力学习新的数据,再将数据运用到实际的生产中。”这是一个挖掘大数据价值的过程,相当于为生产过程中庞大的钢铁躯体装上智能“大脑”,代替人脑指挥生产的旧有模式,通过数据采集、建模和算法提高了效率。

相关数据显示,利用“钢铁大脑”每生产1吨钢,可节约1千克以上的钢铁料,加上节省的合金成本,每年可为企业降低炼钢成本1700万元。

以新技术为驱动

探索新经济未来

如今,在积微物联办公区的大屏上,炼钢的画面和不同工序的数据实时变动着,显示了西昌钢钒炼钢厂的实时生产情况。而项目工作人员即便出差在外,也可点开手机“钢铁大脑”App查看炼钢实时状况,浏览关键生产经济指标。“采集数据不是简单拷贝,而是把生产端的数据,经过清洗、重建,与现场的实践经验有机汇集,从而为上层决策提供依据。”李早立表示,在各方通力合作之下,积微物联才得以完成数据采集、大屏可视化、零散报表集成等工作。

“钢铁大脑”作为一场试验,展现了积微物联对大数据价值的探索。此外,积微物联还打造了积微大数据应用分析平台等,依托大数据、云计算等新一代信息技术,为客户提供了基于仓储、加工、运输、安全、循环、供应链等业务的数据指标体系,帮助企业解决数据难题。

相关负责人表示,以创新的商业模式立足大宗领域的积微物联还将持续发力,在助推产业变革、赋能实体经济发展的布局上,做出更深远的谋划。

《中国冶金报》(2021年4月27日04版四版)

扫一扫关注微信

扫一扫关注微信